РАСПРОДАЖА И АКЦИИ

РАСПРОДАЖА И АКЦИИ

- АВТОХИМИЯ И АВТОКОСМЕТИКА

- АККУМУЛЯТОРНЫЕ ГАЙКОВЁРТЫ

- АККУМУЛЯТОРНЫЕ ПЕРФОРАТОРЫ

- АККУМУЛЯТОРНЫЕ ШУРУПОВЁРТЫ

- АККУМУЛЯТОРЫ ДЛЯ ЭЛЕКТРОИНСТРУМЕНТА

- АЛМАЗНЫЕ КРУГИ (АЛМАЗНЫЕ ДИСКИ)

- АНТИСЕПТИКИ ДЛЯ ДЕРЕВА

- БАТАРЕЙКИ

- БИМЕТАЛЛИЧЕСКИЕ РАДИАТОРЫ

- БОЛГАРКИ (УШМ)

- ВЕНТИЛЯТОРЫ

- ГИБКАЯ ПОДВОДКА ДЛЯ ГАЗА

- ГУБКА АБРАЗИВНАЯ

- ДАЛЬНОМЕРЫ

- ДЕРЖАТЕЛИ ДЛЯ ИНСТРУМЕНТА

- ЗАРЯДНЫЕ УСТРОЙСТВА

- ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

- ИЗОЛЕНТА

- КАНИСТРЫ ДЛЯ ТОПЛИВА

- КИСТИ МАЛЯРНЫЕ

- КЛЕЙ

- КОРОНКИ ПО БЕТОНУ

- КОТЛЫ ГАЗОВЫЕ

- КРЕПЕЖ ДЛЯ РАДИАТОРОВ (КРОНШТЕЙНЫ)

- ЛАЗЕРНЫЕ НИВЕЛИРЫ

- ЛАКИ

- ЛАМПЫ (ЛАМПОЧКИ)

- МАГНИТНЫЕ УГОЛЬНИКИ

- МАНОМЕТРЫ

- МИКРОДРЕЛИ

- МУЛЬТИТУЛЫ

- НАСОСНЫЕ СТАНЦИИ

- НАСОСЫ ЦИРКУЛЯЦИОННЫЕ

- ОДНОСЕКЦИОННЫЕ ЛЕСТНИЦЫ

- ОТБОЙНЫЕ МОЛОТКИ

- ОТРЕЗНЫЕ КРУГИ

- ПАКЕТЫ ДЛЯ МУСОРА / МУСОРНЫЕ МЕШКИ

- ПЕРЧАТКИ

- ПИЛКИ ПО ДЕРЕВУ ДЛЯ ЭЛЕКТРОЛОБЗИКОВ

- ПРОЖЕКТОРЫ

- РЕСПИРАТОРЫ

- СВЁРЛА ПО МЕТАЛЛУ

- СКОТЧ И ЛЕНТЫ

- СМЕННЫЕ КАРТРИДЖИ И КАССЕТЫ

- СОПЛО СВАРОЧНОЕ

- СТРОИТЕЛЬНЫЕ УРОВНИ

- СУМКИ ДЛЯ ИНСТРУМЕНТА

- ТЕПЛОВЫЕ ПИСТОЛЕТЫ

- ТРИММЕРНЫЕ КАТУШКИ (ШПУЛЬКИ, ГОЛОВКИ)

- УДЛИНИТЕЛЬ ДЛЯ СВЕРЛ

- ФОНАРИ

- ХОМУТЫ

- ШАРОВЫЕ КРАНЫ

- ШЛИФКРУГИ

- ШПАТЕЛИ СТРОИТЕЛЬНЫЕ

- ЭЛЕКТРИЧЕСКИЕ НАКОПИТЕЛЬНЫЕ ВОДОНАГРЕВАТЕЛИ

- ЭЛЕКТРОДЫ СВАРОЧНЫЕ

- ЭЛЕКТРОУДЛИНИТЕЛИ

Распродажа

Распродажа

Станки

Станки

- Гибочные станки

- Кромкогибочные станки

- Листогибочные станки

- Трубогибочные станки

- Заточные станки

- Станки для заточки инструмента

- Станки для заточки цепей

- Ленточные пилы

- Ленточные пилы по дереву

- Ленточные пилы по металлу

- Лобзиковые станки

- Распиловочные станки (циркулярные)

- Рейсмусовые станки

- Двухсторонние рейсмусы

- Односторонние рейсмусы

- Сверлильные станки

- Напольные сверлильные станки

- Настольные сверлильные станки

- Сверлильные станки на магнитной подошве

- Токарные станки

- Копиры для токарного станка

- Токарные станки по дереву

- Токарные станки по металлу

- Отрезные пилы по металлу

- Плиткорезы электрические

- Строгальные станки

- Торцовочные пилы

- Универсальные деревообрабатывающие станки

- Фрезерные станки

- Станки фрезерные по дереву

- Станки фрезерные по металлу

- Фуговально-рейсмусовые станки

- Шлифовальные станки

- Барабанные шлифовальные станки

- Дисковые шлифовальные станки

- Осцилляционные шпиндельные шлифовальные станки

- Тарельчато-ленточные шлифовальные станки

- Долбежные станки

- Ножницы по металлу

- Ножницы гильотинные

- Рычажные ножницы по металлу

- Оснастка и приспособления для станков

- Пильные ленты для ленточных станков

- Бабки для станков

- Дополнительное оборудование для станков

- Кольцо переходное

- Люнеты для станков

- Насадки пазовальные для станков

- Ножи для станков

- Опоры (рольганги) для работы станков

- Отрезные кольца

- Патроны для станков

- Прижимные устройства для станков

- Резцы для токарных станков по дереву

- Резцы для токарных станков по металлу

- Ремни для станков

- Столы для станков

- Цанги станочные

- Центра вращающееся

- Центра жесткие

- Шлифленты для станков

- Прессы

- Системы фильтрации воздуха

- Форматно-раскроечные станки

Инструмент

Инструмент

- Аккумуляторные отвёртки

- Аккумуляторы для электроинструмента

- Аппараты для сварки пластиковых труб

- Гайковёрты и винтовёрты

- Аккумуляторные гайковёрты

- Винтоверты

- Сетевые гайковёрты

- Дрели

- Безударные дрели

- Миксеры (низкооборотистые дрели)

- Угловые дрели

- Ударные дрели

- Зарядные устройства

- Клеевые пистолеты

- Краскораспылители электрические

- Лобзики

- Аккумуляторные лобзики

- Сетевые лобзики

- Микроинструмент

- Бормашины

- Граверы

- Микродрели

- Многофункциональный микроинструмент

- Наборы аккумуляторных инструментов

- Отбойные молотки

- Пистолеты для герметика аккумуляторные

- Полировальные машины

- Электрические ножницы

- Аккумуляторные ножницы

- Ножницы сетевые

- Перфораторы

- Аккумуляторные перфораторы

- Перфораторы SDS-max

- Перфораторы SDS-plus (SDS+)

- Пилы

- Алмазные пилы

- Сабельные пилы (Ножовка аллигатор)

- Циркулярные пилы (дисковые)

- Резаки (универсальные вибрационные машины)

- Рубанки

- Тепловые пистолеты

- Фрезеры

- Шлифмашины

- Болгарки (УШМ)

- Вибрационные шлифмашины

- Дельташлифмашины

- Ленточные шлифмашины

- Прямые шлифмашины

- Шлифовальные машины по бетону

- Щеточные шлифмашины

- Эксцентриковые шлифмашины

- Штроборезы(бороздоделы) и шлицефрезеры

- Шуруповёрты

- Аккумуляторные шуруповёрты

- Сетевые шуруповёрты

- Электрорезчики

- Запчасти для инструмента (ЗИП)

- Клуппы электрические

- Наборы электроинструментов

- Осветительные приборы

- Прожекторы

- Фонари

- Пистолеты для установки заклепок

- Пресс-клещи

- Стойки для инструмента

- Стойки для дрели

- Стойки для УШМ

- Степлеры (гвоздезабиватели)

- Стабилизаторы напряжения

- Электроудлинители

- Радиоприемники

- Пусковые устройства

Всё для сада

Всё для сада

- Снегоуборщики

- Оснастка для садовой техники

- Буры шнековые

- Оснастка для тачек

- Шланги всасывающие

- Насосы садовые

- Пилы цепные

- Аккумуляторные цепные пилы

- Бензопилы

- Электропилы

- Садовая техника

- Аэраторы

- Бензиновые культиваторы

- Бензобуры

- Бензорезы

- Высоторезы

- Культиваторы электрические

- Мотоблоки

- Мотопомпы

- Садовые райдеры и мини-тракторы

- Скарификаторы

- Воздуходувки

- Аккумуляторные воздуходувки

- Бензиновые воздуходувки

- Электрические воздуходувки

- Садовый инвентарь

- Грабли

- Культиваторы ручные

- Кусторезы

- Лопаты

- Лопаты снеговые

- Мотыги

- Ножницы садовые

- Опрыскиватели

- Пилы садовые

- Плодосборники

- Разбрасыватели удобрений и семян

- Ручки садовые

- Ручные ножницы для живой изгороди

- Садовые инструменты

- Садовые лейки

- Садовые фонари

- Сандалии аэраторные

- Секаторы

- Скреперы

- Совки садовые

- Сучкорезы

- Тачки

- Топоры

- Топоры - колуны

- Точилки для топоров и ножей

- Черенки

- Щетки для подметания

- Садовый декор

- Измельчители садовые

- Газонокосилки

- Аккумуляторные газонокосилки

- Бензиновые газонокосилки

- Механические газонокосилки

- Робототизированые газонокосилки

- Электрические газонокосилки

- Системы полива

- Датчики системы полива

- Крестовины для систем полива

- Дождеватели систем полива

- Катушки для шлангов

- Колонки водозаборные для систем полива

- Коннекторы для шлангов

- Муфты для шлангов

- Наконечники для систем полива

- Пистолеты распылители

- Разбрызгиватели системы полива

- Распределители воды в системах полива

- Таймер подачи воды системы полива

- Тележки для шлангов

- Телескопическая штанга для опрыскивателя

- Тройники для шлангов для систем полива

- Удлинители шлангов для системы полива

- Шланги поливочные

- Автоматический полив

- Блоки управления автоматического полива

- Колено соединительное

- Контроллеры системы автоматического полива

- Корпуса спринклера систем автоматического полива

- Роторы автоматического полива

- Соединители

- Сопла автоматического полива

- Спринклеры автоматического полива

- Запчасти к садово-строительной технике (ЗИП)

- Оснастка для газонокосилок

- Запчасти к газонокосилкам

- Ножи для газонокосилок

- Травосборники для газонокосилок

- Чехлы для газонокосилок

- Оснастка для мотоблоков и тракторов

- Грунтозацепы к мотоблокам

- Двигатели для мотоблоков и культиваторов

- Картофелевыкапыватели для мотоблоков

- Колеса для мотоблоков

- Навесное оборудование для мотоблоков и тракторов

- Плуги и окучники

- Прицепы для мотоблоков

- Снегоотвал для мотоблоков

- Сцепки для мотоблоков

- Удлинители осей

- Чехлы для мотоблоков

- Оснастка для триммеров

- Диски для травы и кустов

- Лески для триммеров

- Подвески для триммеров

- Триммерные катушки (шпульки, головки)

- Оснастка для цепных пил

- Воздушные и топливные фильтры для бензопил

- Запчасти (оснастка) к цепным пилам

- Звездочки для пил

- Звездочки-барабаны для цепных пил

- Свечи зажигания для бензопил

- Фильтры для бензопил (топливные и воздушные)

- Цепи для цепных пил

- Чехлы для пильных шин

- Шины для цепных пил

- Триммеры

- Аккумуляторные триммеры

- Бензиновые триммеры

- Сетевые триммеры

Генераторы

Генераторы

Краски, эмали, лаки

Краски, эмали, лаки

- Аквафобизаторы

- Антисептики для дерева

- Воски

- Гидрофобизаторы

- Грунтовки пропиточные

- Декоративная паста

- Декоративные покрытия

- Жидкое стекло

- Защитно-красящий состав

- Колоранты

- Краски для стен и потолков

- Лаки

- Лессирующий состав

- Мастики битумные

- Морилки

- Пластификаторы

- Преобразователи ржавчины

- Противоморозые добавки

- Растворители и очистители

- Фасадные краски

Сантехника

Сантехника

- Ванны

- Акриловые ванны

- Стальные ванны

- Писсуары

- Пьедесталы для раковины и умывальника

- Смесители для кухни и ванной

- Умывальники для ванной

- Унитазы

- Фильтры для воды

- Магистральные предфильтры

- Самоочищающиеся фильтры для воды

- Системы обратного осмоса

- Сменные картриджи и кассеты

- Сопутствующее оборудование для фильтров

- Фильтры грязевики

- Фильтры под мойку

- Фильтры-кувшины

- Бачки для унитазов

- Биде

- Вентиляция в ванную

- Вентиляторы

- Решетки вентиляционные

- Держатели для туалетной бумаги

- Душевые кабины

- Ершики для унитаза

- Крючки сантехнические

- Ленты фум

- Люки смотровые

- Мебель в ванной

- Мыльницы в ванную

- Нить и лен сантехнический

- Ножки для ванн

- Оборудование для прочистки канализационных труб

- Вантузы

- Прочистные машины для канализации

- Сантехнические тросы для канализации

- Полки для ванной

- Полотенцедержатели

- Полотенцесушители

- Прокладки сантехнические

- Сантехоборудование

- Системы инсталляций и смыва

- Сифоны для раковин и моек

- Стаканы в ванну

- Счетчики воды

- Сиденья для унитаза

- Сантехнические аксессуары

- Аэраторы для крана

- Выпуск для раковины

- Кран букса

- Лейки душевые

- Панель для ванны

- Регуляторы потока воды

- Слив-перелив

- Смывные краны для писуаров

- Соединения сантехнические

- Сушилки для рук

- Трубы для унитаза

- Шланги душевые (Шланги для душа)

Средства защиты

Средства защиты

Строительное оборудование

Строительное оборудование

- Аксессуары для строительного оборудования

- Венцы для бетоносмесителей

- Валы гибкие для электроприводов

- Запчасти к бетоносмесителям

- Крепеж для установок алмазного бурения

- Оснастка для виброплит и затирочных машин

- Профили выравнивающие

- Станины для дрелей алмазного сверления

- Бетоносмесители

- Виброплиты

- Вибротрамбовки

- Машина заглаживающая по бетону (Вертолет)

- Мозаично-шлифовальные машины

- Резчики кровли

- Резчики швов

- Тепловые пушки

- Газовые тепловые пушки

- Дизельные тепловые пушки

- Тепловентиляторы

- Электрические тепловые пушки

Фрезы

Фрезы

- Комбинированная универсальная фреза

- Кромочная прямая фреза

- Кромочная фальцевая фреза

- Кромочная фреза

- Пазовая Ласточкин хвост фреза

- Пазовая галтельная V - образная фреза

- Пазовая гальтельная фреза

- Пазовая конструкционная Т-образная фреза

- Пазовая прямая по ДСП

- Пазовая прямая фреза

- Пазовая фасонная фреза

- Фигирейная вертикальная фреза

- Фигирийная горизонтальная фреза

- Копировальные втулки

- Кровельные фрезы

- Кромочная галтельная фреза

- Кромочная калевочная фреза

- Кромочная конусная фреза

- Кромочная полустержневая фреза

- Кромочная фигурная фреза

Отопление и водоснабжение

Отопление и водоснабжение

- Бойлеры

- Бойлеры косвенного нагрева

- Газовые накопительные водонагреватели

- Газовые проточные водонагреватели (колонки)

- Комплектующие для водонагревателей

- Электрические накопительные водонагреватели

- Электрические проточные водонагреватели

- Накопительные резервуары

- Баки

- Гидроаккумуляторы

- Емкости для воды

- Емкости расширительные

- Насосы и насосные станции

- Канализационные насосы

- Насосные станции

- Насосные установки

- Насосы для водоснабжения

- Насосы дренажные

- Насосы нормальновсасывающие

- Насосы повышения давления

- Насосы циркуляционные

- Насосы-фонтаны

- Погружные насосы

- Установки откачивающие

- Водопроводные трубы

- Трубы гофрированные

- Трубы из сшитого полиэтилена PEX

- Трубы МП (металлопластиковые трубы) REX PE-RT

- Трубы ПНД (полиэтиленовые трубы)

- Трубы ПП (полипропиленовые трубы) PPRC PPR

- Дымоходы (труба-дымоход)

- Адаптеры - газоотводы

- Воздуховоды

- Заглушки для трубы-дымохода

- Зонт для трубы-дымохода

- Колена для дымоходов

- Колена коаксиальные для дымохода

- Комплект коаксиальный для дымохода

- Комплекты для прохода через стену (крышу) для монтажа трубы-дымохода

- Конденсатосборники для дымохода

- Кронштейны для трубы-дымохода

- Муфты для дымоходов

- Оголовки для трубы-дымохода

- Переходник для дымохода

- Сэндвич для дымохода

- Тройники для дымохода

- Труба для дымохода

- Труба удлинительная для дымохода

- Труба-Дымоход

- Трубы коаксиальные для дымоходов

- Хомуты обжимные для трубы-дымохода

- Шибер для дымоходов

- Канализационные трубы и фитинги (PP НПВХ)

- Шланги для дренажных и фекальных вод

- Заглушки НПВХ

- Канализационные трубы (PP НПВХ)

- Канализационные фитинги (PP НПВХ)

- Переходы НПВХ

- Котлы

- Котлы газовые

- Котлы электрические

- Нагреватели воздуха (Теплотехника)

- Конвекторы

- Радиаторы масляные

- Нагреватели инфракрасные газовые

- Нагреватели инфракрасные электрические

- Тепловые завесы

- Увлажнители

- Подводка гибкая

- Гибкая подводка для газа

- Подводка для воды

- Радиаторы отопления

- Алюминиевые радиаторы

- Биметаллические радиаторы

- Стальные панельные радиаторы

- Чугунные радиаторы

- Распределительные шкафы

- Теплоносители

- Теплые полы и системы антиобледенения

- Мат нагревательный

- Подложка для теплого пола

- Терморегуляторы теплого пола

- Трапы канализационные

- Фитинги для труб

- Запорная арматура

- Фитинги металлические

- Комплектующие для систем отопления

- Металлопластиковые фитинги REX PE-RT

- Полипропиленовые фитинги ПП PPR PPRC

- Трубная теплоизоляция

- Трубопроводная арматура

- Трубы и фитинги из полиэтилена высокой плотности (ПВП HDPE)

- Фитинги для полиэтиленовых труб (ПНД)

- Фитинги прессовые

- Шаровые краны

- Инструмент для сантехнических работ

- Вертушки для прочистки канализации

- Ножницы для сантехнических работ

- Оборудование для монтажа пластиковых труб

- Ручной инструмент для сантехнических работ

- Оснастка для насосов

- Кронштейны для гидроаккумуляторов

- Выключатели поплавковые

- Гайки к насосам

- Комплекты для крепления насоса

- Мембрана гидроаккумулятора

- Мембрана для бака

- Насосная автоматика

- Оголовок скважинный

- Приборы управления насосом

- Пускатели насоса

- Реле для насоса

- Соединители для насосов

- Фильтры для насосов

- Оснастка к радиаторам

- Крепеж для радиаторов (кронштейны)

Сварочное оборудование

Сварочное оборудование

- Газосварочное оборудование

- Баллоны газовые

- Манометры сварочные

- Редукторы газосварочные

- Рукав газосварочный

- Сопло сварочное

- Сварочные аппараты

- Инверторы плазменной резки

- Сварочные выпрямители (MMA)

- Сварочные инверторы (MMA-TIG)

- Сварочные полуавтоматы (MIG-MAG)

- Сварочные трансформаторы (MMA)

- Проволока сварочная

- Алюминиевая сварочная проволока

- Нержавеющая сварочная проволока

- Омедненная сварочная проволока

- Флюсовая сварочная проволока

- Сварочные горелки и резаки

- Баллоны для ручных горелок

- Горелки ацетиленовые

- Горелки для полуавтоматов

- Горелки пропановые

- Ручные горелки

- Сварочные прутки

- Алюминиевые прутки

- Нержавеющие прутки

- Омедненные прутки

- Средства защиты для сварки

- Краги

- Сварочные маски

- Светофильтры

- Стекла для сварочных масок

- Электроды сварочные

- Вольфрамовые электроды

- Электроды по алюминию

- Электроды по нержавеющей стали

- Электроды по углеродистым сталям

- Электроды по чугуну

- Электроды угольные

- Сварочные принадлежности

Моечная и уборочная техника

Моечная и уборочная техника

- Мойки высокого давления

- Автомобильные пылесосы

- Аксессуары для пылесоса

- Адаптеры для пылесосов

- Рукава для пылесосов

- Фильтр-мешки для строительных пылесосов

- Фильтры для строительных пылесосов

- Фильтры-мешки для бытовых пылесосов

- Шланги для пылесосов

- Машины подметальные

- Машины поломоечные

- Пароочистители

- Пеногенераторы

- Роботы-пылесосы

- Строительные пылесосы

- Стружкоотсосы (пылесосы для сбора стружки)

- Аксессуары для моек высокого давления

- Муфты

- Насадки для моек высокого давления

- Пистолеты для моек высокого давления

- Трубки для моек высокого давления

- Фильтры для моек высокого давления

- Шланги

- Щетки для моек

- Аксессуары для моечной техники

- Моечные средства

- Ароматизаторы

- Биосептики

- Пеногасители

- Средства для очистки пола

- Средства для очистки стекол

- Средства для септиков и выгребных ям

- Универсальные чистящие средства

- Уплотнители

- Уплотнительная нить

- Уплотнительные кольца

- Автохимия и автокосметика

- Автошампуни

- Бытовые пылесосы

- Оснастка для автомоек

Пневмооборудование

Пневмооборудование

- Пневмоинструмент

- Аэрографы

- Баки красконагнетательные

- Краскораспылители пневматические

- Осушители

- Пистолет антикоррозийный

- Пистолеты для накачки шин

- Пистолеты мовильные

- Пистолеты пескоструйные

- Пистолеты продувочные

- Пистолеты скобозабивные

- Пневматические виброшлифмашины

- Пневматические прямые шлифмашины

- Пневматические угловые шлифмашины

- Пневматические эксцентриковые шлифмашины

- Пневмогайковёрты

- Пневмогвоздезабивной пистолет

- Пневмодрели

- Пневмозаклепочник

- Пневмолобзики

- Пневмомолотки

- Пневмоножницы

- Пневмостеплер

- Пневмошуруповёрты

- Компрессоры

- Набор пневмоинструмента

- Пневматическая оснастка

- Пневмоаксессуары

- Лубрикаторы

- Оснастка для краскопультов

- Пики для пневмооборудования

- Регулятор давления

- Шланги для сжатого воздуха

- Пневмофитинги

- Крестовины пневматические

- Муфты пневматические

- Переходники пневматические

- Разъем быстросъемы пневматические

- Фитинг цанга прямой

- Фитинг цанга тройник

Измерительный инструмент

Измерительный инструмент

Оснастка и расходники

Оснастка и расходники

- Оснастка для микродрелей

- Борфрезы

- Насадки для микродрелей (граверов)

- Полировальная оснастка для микродрелей

- Фрезы для микродрелей

- Шарошки

- Шлифголовки

- Шлифдиски

- Шлифтрубки

- Штативы/Стойки для микродрелей

- Щётки для микродрелей

- Оснастка для резаков

- Алмазные сегменты для резаков

- Насадки - лезвия для резаков

- Насадки шлифовальные для резаков

- Пилки для резаков узкоспециального применения

- Пилки по дереву для резаков

- Пильные насадки для реноватора

- Режущие насадки для реноваторов

- Шаберы для реноватора

- Пилки для лобзиков

- Пилки для ручных лобзиков

- Пилки по дереву для электролобзиков

- Пилки по металлу для электролобзиков

- Пилки по пластику

- Универсальные наборы пилок для электролобзика

- Пилки для сабельных ножовок

- Пилки для сабельных ножовок по дереву

- Пилки для сабельных ножовок по металлу

- Пилки узкоспециального применения для ножовок

- Пильные диски

- Шлифовальная оснастка

- Шлифовальные чашки

- Щетки для УШМ дисковые

- Бруски шлифовальные

- Губка абразивная

- Лепестковые круги

- Шлифвтулки

- Шлифкруги

- Шлифленты

- Шлифлисты

- Шлифовальные барабаны

- Шлифовальный камень

- Шлифсетка

- Шлифшкурки

- Щетки для дрелей

- Щетки для УШМ чашечные

- Щетки для щеточных шлифмашин

- Щетки шлифовальные

- Биты и вставки

- Вставки и биты

- Держатели для бит

- Наборы бит

- Наборы вставок

- Коронки

- Коронки для керамогранита

- Коронки по бетону

- Коронки по дереву

- Коронки по металлу

- Масла и смазки

- Масла для 2-х тактных двигателей

- Масла для 4-х тактных двигателей

- Масленки для смазки

- Прочие масла

- Смазки

- Смазки для буров и редуктора перфоратора

- Оснастка для перфораторов

- Зубила (Долото-лопатка)

- Пики для перфораторов

- Трамбовочные и отбойные пластины

- Хвостовики

- Пилки для лучковых пил

- Полотна для пил и ножовок

- Принадлежности для дрелей и шуруповёртов

- Мешалки для миксеров

- Ключи для сверлильных патронов

- Переходники, Адаптеры для дрелей

- Полировальная оснастка для дрелей

- Сверлильные патроны

- Принадлежности для обслуживания пильных цепей

- Державки с напильником

- Диски для заточки цепей

- Шаблоны для напильников

- Скобы для степлера

- Строительная химия

- Стержни клеевые

- Герметики

- Клей

- Комплекты для инжекции

- Очиститель монтажной пены

- Паста

- Пена монтажная

- Разные средства

- Тарелки опорные

- Торцевые головки

- Адаптеры для торцевых головок

- Головки торцевые

- Наборы торцевых головок

- Цанги

- Отрезные круги

- Алмазные круги (Алмазные диски)

- Приспособления для инструмента

- Кондукторы для сверления отверстий

- Лезвия для рашпилей

- Лезвия для рубанков

- Принадлежности для инструмента

- Удлинители для инструмента

- Адаптеры

- Адаптеры для коронок

- Адаптеры для патронов

- Гайки для УШМ

- Дополнительные рукоятки

- Защитные кожухи

- Ключи для УШМ (Ключи для болгарки)

- Кольца водоуловительные

- Копировальные втулки (гильзы)

- Монтажные патроны

- Направляющие шины

- Насадки для тепловых пистолетов

- Ножи для электрических ножниц

- Параллельные упоры

- Принадлежности для электрошабера

- Приспособления для пылеудаления

- Сверла

- Алмазные сверла

- Зенкеры

- Опалубочные сверла

- Свёрла по бетону

- Сверла по дереву

- Свёрла по керамике

- Свёрла по металлу

- Свёрла по стеклу

- Свёрла универсальные

- Сверла Форстнера

- Сверла центрирующие

- Сверло по кирпичу

- Ступенчатые свёрла

- Удлинитель для сверл

- Фрезерные свёрла

- Буры

- Вкладыши для сварки труб

- Гвозди для гвоздезабивного пистолета

- Метизы и крепежные изделия

- Анкера

- Болты

- Винты

- Гайки

- Гвозди

- Дверные петли

- Дюбели и дюбель-гвозди

- Зажимы для канатов

- Заклепки

- Кляймеры

- Перфорированные крепежные пластины

- Ручки-фиксаторы

- Саморезы

- Стопорные кольца

- Такелаж

- Талрепы

- Уголки, пластины и кронштейны

- Уголок крепежный

- Хомуты

- Шайбы

- Шпильки

- Шплинты

- Шурупы

- Наборы оснастки

- Наборы буров

- Наборы для Микродрели

- Наборы коронок

- Наборы оснастки SDS +

- Наборы сверл

- Насадки для сварки пластиковых труб

- Оснастка для дельташлифмашин

- Оснастка для мозаично шлифовальных машин

- Оснастка к инструменту

- Полировальные круги

Ручной инструмент

Ручной инструмент

- Ключи гаечные

- Балонные ключи

- Воротки для головок

- Динамометрические ключи

- Ключи накидные

- Ключи разводные

- Ключи с трещоткой

- Ключи свечные

- Ключи торцовые

- Ключи трубные

- Ключи шарнирные

- Ключи шестигранники

- Ключи-трещотки

- Кольцевые ключи

- Комбинированные ключи

- Наборы гаечных ключей

- Наборы шестигранников

- Переходники для ключей и головок

- Разрезные ключи

- Рожковые ключи

- Рукоятки-шарниры

- Трубчатые ключи

- Удлинители для ключей

- Наборы ручных инструментов

- Ножницы ручные

- Бытовые ножницы

- Кабелерезы

- Ножницы для пластиковых труб

- Ручные ножницы по металлу

- Тросорезы

- Отвёртки

- Диэлектрические отвертки

- Наборы отверток

- Отвертки пробники (индикаторные)

- Слесарные отвертки

- Резьбовые соединения

- Держатели для клуппов

- Клуппы

- Метчики

- Метчикодержатели

- Наборы клуппов

- Наборы плашек и метчиков

- Плашки

- Плашкодержатели

- Резцы клуппов

- Шпильковёрты

- Инструмент для отделочных работ

- Крестики для кафеля

- Валики малярные

- Ванночки для краски (кюветы малярные)

- Ведра

- Гладилки для бетона

- Кельмы строительные

- Кисти малярные

- Пистолеты для герметика

- Пистолеты для пены монтажной

- Правила строительные

- Рукоятки-бюгеля

- Ручные строительные отвесы

- Ручные штроборезы

- Системы выравнивания плитки

- Степлеры (скобозабивные пистолеты)

- Тазы для растворов

- Тёрки ручные шлифовальные

- Шпатели строительные

- Столярный инструмент

- Лобзики ручные

- Гайковёрты ручные

- Гвоздодёры

- Киянки

- Лучковые пилы

- Ножи со сменным лезвием

- Ножовки для газобетона

- Ножовки для резки гипсокартона

- Ножовки по дереву

- Ножовки по металлу

- Рубанки ручные

- Ручные щетки

- Скребки для стекла

- Стамески

- Стамески-долота

- Стеклорезы ручные

- Столярные ножи

- Стусла столярные

- Шарнирно-губцевый инструмент

- Бокорезы

- Болторезы

- Клещи для снятия изоляции

- Клещи для установки заклёпок

- Клещи и щипцы

- Клещи переставные

- Клещи электрика

- Кусачки

- Пинцеты

- Плоскогубцы и пассатижи

- Стрипперы (съемники изоляции)

- Съемники

- Тонкогубцы и круглогубцы

- Труборезы

- Автомобильный инструмент

- Канистры для топлива

- Щетки для снега

- Провода для прикуривания

- Грузоподъемное оборудование

- Домкраты

- Захваты для грузов

- Комплекты ремонтные для домкратов

- Лебедки

- Стеклодомкраты

- Тали

- Зажимной инструмент

- Струбцины

- Тиски

- Тиски ручные

- Лупы увеличительные

- Мультитулы

- Напильники ручные

- Наборы надфилей

- Наборы напильников

- Надфили

- Напильники по металлу и дереву

- Рашпили

- Ручки для напильников

- Паяльники и паяльное оборудование

- Канифоль

- Паяльники

- Паяльные станции

- Припой для паяльника

- Флюс для паяльника

- Принадлежности для ручного инструмента

- Лезвия для ножей со сменными лезвиями

- Лезвия для ножниц по металлопластику и полипропилену

- Резцы для плиткорезов

- Ролики для ручного плиткореза

- Упор плиткореза

- Ручные плиткорезы

- Системы для хранения инструмента

- Верстаки

- Держатели для инструмента

- Инструментальные тележки

- Органайзеры

- Перфорированные панели для хранения инструмента

- Полки для инструмента

- Поясные сумки для инструмента

- Стеллажи

- Сумки для инструмента

- Шкафы для инструмента

- Ящики для инструмента

- Слесарно-монтажный инструмент

- Бородки слесарные

- Зубила ручные

- Кернеры

- Кирки

- Клейма

- Крюки для вязки арматуры

- Кувалды

- Ломы строительные

- Молотки

- Монтировки

- Наковальни

- Проволока вязальная

- Просекатели для профиля

- Шило слесарное

- Экстракторы

Товары для дома

Товары для дома

- Батарейки

- Маркеры

- Скотч и Ленты

- Клейкая лента

- Лента клейкая алюминиевая

- Лента малярная

- Серпянка самоклеющаяся

- Сетка строительная

- Ароматизаторы автомобильные

- Бытовая химия

- Бытовые ножи

- Веревки

- Гладильные доски

- Дверные ручки

- Замки

- Изотермические контейнеры (контейнеры для пищевых продуктов)

- Карабины

- Карандаши

- Коробки для переезда

- Лампы (лампочки)

- Модульные металлические шкафы для одежды

- Пакеты для мусора / Мусорные мешки

- Пленка защитная

- Провода, кабели, разъемы, изоляция

- Рюкзаки и сумки для инструмента

- Сетка москитная

- Скобы для кабеля

- Средства защиты от насекомых

- Термосы

- Торговое оборудование

- Тросы

- Упаковочный материал

- Уплотнитель для окон и дверей

- Фибра полипропиленовая

- Цепи такелажные

- Шланги пищевые

- Электромонтажная продукция

- Изолента

Запчасти ЗИП

Запчасти ЗИП

- Запчасти на садовую технику

- Запчасти для бензиновых двигателей

- Запчасти для виброплит и вибротрамбовок

- Запчасти для воздуходувок

- Запчасти для газонокосилок

- Запчасти для культиваторов

- Запчасти для кусторезов и высоторезов

- Запчасти для насосов

- Запчасти для опрыскивателей

- Запчасти для садовых приводов

- Запчасти для снегоуборщиков

- Запчасти для триммеров

- Запчасти для цепных пил

- Запчасти на станки

- Запчасти для гибочных станков

- Запчасти для долбежных станков

- Запчасти для заточных станков

- Запчасти для ленточных пил

- Запчасти для лобзиковых станков

- Запчасти для ножниц по металлу

- Запчасти для распиловочных станков

- Запчасти для рейсмусовых станков

- Запчасти для сверлильных станков

- Запчасти для строгальных станков

- Запчасти для стружкоотсосов

- Запчасти для токарных станков

- Запчасти для торцовочных пил

- Запчасти для универсальных деревообрабатывающих станков

- Запчасти для форматно-раскроечных станков

- Запчасти для фрезерных станков

- Запчасти для фуговально-рейсмусовых станков

- Запчасти для шлифовальных станков

- Запчасти для электрических плиткорезов

- Запчасти на электроинструмент

- Запчасти для аккумуляторных отверток

- Запчасти для аккумуляторных пистолетов

- Запчасти для аппаратов сварки пластиковых труб

- Запчасти для бетоносмесителей

- Запчасти для вибрационных шлифмашин

- Запчасти для гайковертов и винтовертов

- Запчасти для дрелей

- Запчасти для дрель-миксеров

- Запчасти для краскораспылителей

- Запчасти для ленточных шлифмашин

- Запчасти для лобзиков

- Запчасти для осветительных приборов

- Запчасти для отбойных молотков

- Запчасти для полировальных машин

- Запчасти для пылесосов

- Запчасти для резаков

- Запчасти для рубанков

- Запчасти для сабельных ножовок

- Запчасти для сварочных аппаратов

- Запчасти для степлеров

- Запчасти для тепловентиляторов

- Запчасти для тепловых фенов

- Запчасти для шуруповертов

- Запчасти для эксцентриковых шлифмашин

- Запчасти для электропривода

- Запчасти на аккумуляторные ножницы

- Запчасти на дисковые пилы

- Запчасти на перфоратор

- Запчасти на УШМ (болгарку)

- Запчасти на фрезера

- Подшипники для электроинструмента

- Щетки угольные

Режем металл газом. Из твёрдого в жидкое.

07.06.2016Сегодня, наш дорогой читатель, мы разберём с вами такой непростой и необычный для многих процесс как резка металла пропаном и ацетиленом. Это статья не будет длинным подобием из учебников по газовой резке и сварке металла. После прочтения вы узнаете об основных положениях и методах работы, а, главное, сможете выбрать надёжное оборудование, которое позволит вам резать металл как масло ножом.

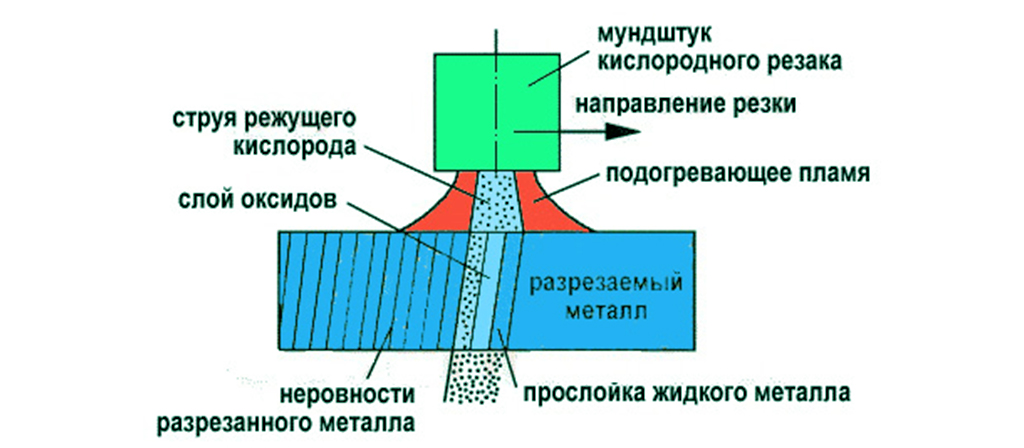

Принцип работы

Работы по резке металла газом подразумевают использование в процессе двух разных газов, одним из которых является кислород, непосредственно производящий разрез. Второй газ, чаще всего это пропан, реже — ацетилен, играет роль подогревателя. Нужно разогреть основание, подвергаемое раскрою, до 1000–1200 °C, после чего в зону реза пускается кислород. Во время взаимодействия струи O2 с прогретой поверхностью газ воспламеняется — формируется факел, способный резать металл.

Важно обеспечить бесперебойную подачу кислорода. Подогрев металла в процессе реза непрерывен, поскольку сварщик двигает резак по контуру, а новые участки тоже нужно разогреть до необходимой температуры.

Конструкция резака относительно несложна. Сопло изготовлено по принципу «труба в трубе», по внешней трубке подаётся пропан. Газ образует конус, прогревающий металл, по центру оси этого конуса в зону обработки под давлением подаётся чистый кислород, выполняющий функцию разделителя заготовки на элементы.

Ограничения

Следует отметить — методика имеет некоторые ограничения и особенности. Температура горения должна быть ниже, чем температура плавления. В процессе работы, при несоблюдении этого условия, жидкий металл, не сгоревший, как предполагается технологией, очень сложно удаляется из зоны обработки.

Соответственно, кислородно-пропановая (или кислородно-ацетиленовая) установка для резки и сварки металла должна использоваться с ограниченным кругом материалов. Сталь, содержание углерода в которой превышает 1%, режется подобным методом лишь при добавке специальных флюсов в виде порошка. При сгорании флюса выделяется добавочное тепло, формируются оксиды, вступающие в реакцию с оксидами металла. Их общее разбавление при этом упрощает процесс удаления окислов из зоны реза.

Методика газовой резки неприменима для обработки чугунов из-за достаточно низкой температуры плавления. Стали с высоким содержанием легирующих элементов и алюминий создают при использовании газосварочного оборудования огнеупорные, сложно поддающиеся плавке шлак и оксиды.

Скорость реза и давление кислорода

На качество и аккуратность выполняемой резки существенное влияние оказывает используемое давление, под которым подаётся кислород. Повышенное давление вызывает ухудшение качества поверхности разреза, увеличивает расход газа. Слишком малое давление не даёт проводить рез всей толщи заготовки, осложняет выдув окислов из зоны работы.

От скорости резания прямо зависит эффективность работы. Скорость выбирается согласно свойствам металла. Контроль правильного выбора проводят по направлению выброса шлака и искр. При верном выборе скорости реза летящие искры направлены под углом около 85–90° относительно плоскости заготовки и направления кончика резака. Если скорость слишком мала, первым признаком этого будет опережение искрами движения резания. Слишком высокая скорость — поток искрения отстаёт от движения резака или заготовка не прорезается насквозь.

Достоинства и недостатки газовой резки

Достоинствами ручной газовой резки сегодня выступают:

· возможность резки металла значительной толщины;

· автономность, независимость от доступа электроэнергии;

· рез произвольной формы и любой сложности;

· требования к помещению, где проводятся работы, не слишком жёсткие, нет нужды в заземлении;

· простая транспортировка оборудования;

· неплохое соотношение «цена — качество».

Недостатки методики:

· ограниченный диапазон металлов, которые могут быть подвергнуты обработке;

· невысокое качество поверхности реза;

· значительные отклонения реза (6–8 мм на погонный метр);

· достаточно большая ширина реза для заготовок значительной толщины;

· обширная зона высокотемпературного воздействия.

Меры безопасности

Газовая резка металла связана с определённой долей риска, поэтому следует соблюдать установленные меры предосторожности.

Для начала — защитная одежда, комплект которой должен включать в себя:

1. Огнестойкий костюм и такие же перчатки (рукавицы) для рук.

3. Рабочую обувь с высокими боками (берцы).

4. Респиратор.

Во время работы необходимо следить за показаниями манометров на редукторах баллонов. Не следует приступать к работе, если при визуальном осмотре не шлангах видны трещины, повреждения или разрывы. Иногда разрывы соединены латунной или алюминиевой трубкой, однако это уже не соответствует технологии. Стальные же трубки применять для соединения рукавов запрещено категорически, поскольку такая трубка при соударении с чем-либо может дать искру.

Главное, что нужно знать при работе с газовыми установками — пропан огнеопасен, кислород же, особенно под давлением не переносит контакта с маслом. При контакте может произойти серьёзный взрыв. Чтобы этого не произошло, нужно не допускать контакта кислородного баллона с любым маслом, в том числе не касаться баллона испачканными рукавицами или одеждой. Понятно, что брошенные рядом с кислородным баллоном промасленные тряпки — тоже недопустимое нарушение техники безопасности.

Нечасто, но достаточно регулярно в процессе работ возникают аварийные ситуации. В этом случае нужно действовать чётко и не паниковать. Пугаются люди чаще всего из-за резкого звука или хлопка, например, если слетает или рвётся кислородный шланг. Нужно приостановить на резаке подачу газа, после чего закрыть вентили редукторов обоих баллонов.

Иногда в момент настройки факела или розжига внезапно с резким хлопком пропадает пламя. В этом случае нужно просто перекрыть вентили на резаке, и начать розжиг заново.

Необходимое оборудование для резки

Газосварочное оборудование используется в промышленности, строительстве при монтаже/демонтаже металлоконструкций, прокладке трубопроводов различного назначения. Газовая резка и газосварка — это методики, при которых заготовки обрабатываются способом плавления (прожига) металла. Для работы не нужен доступ электросети, проведение резки возможно в сложнодоступных местах.

Технология предполагает использование специального оборудования, состоящего из следующих элементов:

· источника кислорода (баллона);

· источника газа (как правило, баллона с пропаном или ацетиленом);

· редукторов с манометрами, которые смонтированы на баллонах и нужны для открытия/закрытия подачи газов, а также для контроля давления в баллонах и шлангах;

· шлангов, соединяющих баллоны с резаком;

· резака или горелки, в зависимости от вида работ — резки или сварки металла.

Газосварочное оборудование не только служит заменой сварочному аппарату, но и обеспечивает автономность, а также достаточную простоту при необходимости резки толстых металлических заготовок. В методике нет ничего особо сложного, однако следует не забывать тонкости.

Устойчивость рабочего факела обеспечивает качество резки. Если пламя прерывается — нужен повторный разогрев зоны реза, а это не только увеличивает время работы, но и повышает расход газа и кислорода. Заготовка должна быть заранее подготовлена, при работе следует учитывать сквозное пламя и соответственно уложить заготовку.

Расстояние от кончика инструмента до поверхности заготовки должно быть 2–3 мм. В процессе углубления факела в металл уменьшается скорость перемещения резака вдоль разметки и интенсивность пламени. При большой толщине обрабатываемого элемента разогревочное пламя устанавливается на большую мощность, но не нужно допускать большого оплавления кромок разреза.

В заключение следует отметить — для разных сталей применяются соответствующие мундштуки на резаке. Каким образом их выбирать — это отдельная тема, однако об этом следует помнить.

Возврат к списку